ATESTEOトルク計 使用方法と選択方法

1. 一体型と分離型

2. トルク計の選び方

3. トルク計コネクタピン接続

4. 電源について

5. 出力の選び方

6. 設定と保守

7. トルク計の監視と制御

8. トルク計の接続ケーブル

9. 速度計測オプションエンコーダの選び方

10. デュアルレンジについて

11. ロータ材質のSUSとチタンについて (注)項目のクリックで解説部分にスクロールします。

1.一体型と分離型

一体型(~iS)は一つに纏まってコンパクトであり、扱いやすい長所があります。

一体型(~iS)は一つに纏まってコンパクトであり、扱いやすい長所があります。 分離型(~eS)は二軸が接近している場合や軸周りのスペースが狭い場合に便利です。(ケーブル長:1.5m)

分離型(~eS)は二軸が接近している場合や軸周りのスペースが狭い場合に便利です。(ケーブル長:1.5m)2.トルク計(トルクメータ)の選び方

・定格トルクにより機種が決まります。

・「トルク計機種/定格トルク対応表」で、ご希望の定格トルクの列から選びます。

| トルク計/Nm | 1 | 5 | 10 | 20 | 50 | 100 | 200 | 500 | 1k | 1.5k | 2k | 3k | 5k | 7k | 10k | 15k | 20k |

| RT1eSB | 〇 | 〇 | 〇 | 〇 | |||||||||||||

| RT1eS | 〇 | 〇 | 〇 | ||||||||||||||

| FLFM1iS/eS | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |||||||||||

| F0iS/eS | 〇 | 〇 | 〇 | ||||||||||||||

| TiSZ50 | 〇 | 〇 | 〇 | 〇 | 〇 | ||||||||||||

| SiSZ50 | 〇 | 〇 | |||||||||||||||

| F1iS/eS | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 | |||||||||||

| F2iS/eS | 〇 | 〇 | 〇 | 〇 | 〇 | 〇 |

・列に複数の機種がある場合、大きさや特徴で選びます。

ー例えば、500Nmでは5行に〇印がありますが、TiSZ50とSiSZ50は貫通穴用です。

通常用途では小容量はF0iS/eS-SV(薄型)かFLFM1iS/eS、中容量はF1iS/eS、大容量はF2iS/F2eSです。

お迷いの場合はご遠慮なく、お問い合わせください。

3.トルク計(トルクメータ)コネクタピン接続

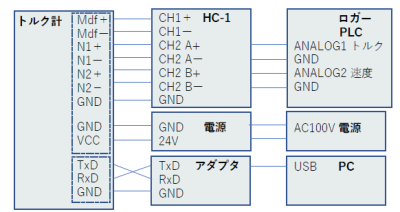

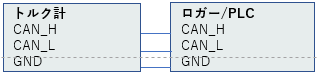

トルク計の出力には電圧/電流、周波数パルス、CANインタフェースの三種類があります。下の表では、それぞれの出力を選んだ場合の受け側機器との接続図を掲載しました。例えば、周波数出力使う場合には16ピンコネクタのCAN(5~6ピン)と電圧電流(7~10ピン)の接続は必要ありません。

- 12ピンコネクタ(周波数、電源、ゼロリセット)

| ピン | 名称 | 信号線 | 接続方法 |

|---|---|---|---|

| 1 | N+ | 速度周波数(誘導式 ) | 高速インタフェースRS422入力との接続方法 |

| 2 | N- | 速度周波数(誘導式 ) | |

| 3 | N2+ | 速度周波数(磁気式/光学式) | |

| 4 | N2- | 速度周波数(磁気式/光学式) | |

| 5 | N1+ | 速度周波数(磁気式/光学式) | |

| 6 | N1- | 速度周波数(磁気式/光学式) | |

| 7 | Mdf1- | トルク周波数 | |

| 8 | Mdf1+ | トルク周波数 | |

| 9 | コントロール | ゼロリセット/診断 | +24Vを5秒印加でリセット。 |

| 10 | VCC 24V | DC電源 | 電源接続方法 ・VCC24V ← 安定化電源+24V(注)0.5mm2線を使用。 ・GND(11と12)← 安定化電源GND (上図参照) |

| 11 | GND (24V) | 電源/信号線GND | |

| 12 | GND (24V) | 電源/信号線GND |

2. 16ピンコネクタ(RS232、CAN、アナログ、監視)

| ピン | 名称 | 信号線 | 接続方法 |

|---|---|---|---|

| 1 | TXD | RS232の送信データ | TXD/RXDとGNDをRS232/USBアダプタ経由でPCと接続。 トルク計の設定、トラブルシュートに使用。(上図参照) |

| 2 | RXD | RS232の受信データ | |

| 3 | GND | 信号GND (注)3ピン、4ピン、12ピンは内部接続の 共通グランド |

RS232やCANのGNDなど任意に使用可能。 |

| 4 | GND | ||

| 5 | CAN_H | CAN信号線 H側 |  |

| 6 | CAN_L | CAN信号線 L側 | |

| 7 | Md Iout | トルク値の電流出力 | IoutとGND間でトルク値を電流出力 |

| 8 | アナログ B | 速度値出力用(トルクも可能) |  |

| 9 | アナログ C | ステータス出力用(エラー等) | |

| 10 | アナログ A | トルク値出力用 | |

| 11 | アラーム Md | トルク設定値越え警告 | アラームMd/N/IRとGND間で使用。 トルク、速度、赤外線アラームのオープンコレクタ出力。 |

| 12 | GND | 信号GND | |

| 13 | アラーム N | 回転速度設定値越え警告 | |

| 14 | アラーム IR | 赤外線出力の低下警告 | |

| 15 | アラームリセット | アラーム Md/N/IRを解除 | +24V印加でアラームリセット。 |

| 16 | NC/DT2 | レンジ切り替え(デュアル) | 0V印加で高レンジ、+24Vで低レンジ。 |

4.電源について

トルク計(トルクメータ)は24VDC電圧で動作し電源オン時に約1Aの電流が流れますので、十分余裕ある定電圧電源をお使いください。構内やベンチのAC電源への接続に際してはノイズ発生源となる機器(ダイナモやインバータ等)と別の電源から供給し、ノイズの回り込みを防ぐことをお薦めします。それが不可能な場合には、AC100Vと24V電源の間に適切なノイズフィルターを入れる方法があります。

5.出力の選び方

トルク計(トルクメータ)は周波数、アナログ電圧/電流、CANの三つの出力を同時に使用できます(通常は一つを選びます)。

(注)高速インタフェースを使用するとCAN出力は200μSサンプルと高速5倍高速になります。

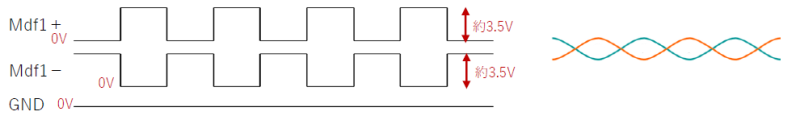

- 周波数出力

ロータ(回転部)のトルク信号をバッファで受けて直接出力します。高精度かつ高速、RS422ディジタル出力で電磁ノイズに強く長距離(20m以上)の伝送も可能です。ただし、データロガーやPLCに接続するには高速インタフェース(HC-1)が必要です。トルク計のアナログ出力に比べサンプルレートが1mS→200μS、精度が0.1%→0.03%/0.05%に向上。電動化ノイズが多い環境ではCANか周波数出力がお勧めです。

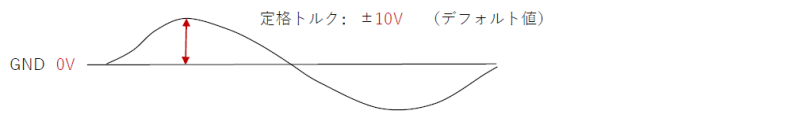

- アナログ出力

定格トルクをフルスケール±10Vの電圧(デフォルト)で出力します。ノイズの少ない環境で短距離接続する場合に向いています。アナログ電圧出力はデータロガーやPLCのモジュールに直結できて使い易いです。アナログ値サンプルレートは1mSです。

- CAN入出力

自動車用CANインタフェースを用いたデータ伝送です。エラー検出と再送機能で電磁ノイズに強いデータ伝送が行えます。最近ではロガーやPLCにCANモジュールがサポートされる傾向にあります。サンプルレートは最高1mS(高速インタフェースを使用すると200μS)ですが、受け側の機器の能力で抑えられる場合があります。周波数出力と同等の0.03%/0.05%と高精度であり、双方向通信でトルクのゼロリセットや監視もできます。

6.設定と保守

トルク計(トルクメータ)の設定やトラブルシュートはPC上で動作するTCUConfigソフトで行います。このソフトにはトルクのゼロ点リセットやオーバトルク/速度の監視機能もあります。トルク計はRS232入出力を使用しますので、PC接続には市販のRS232/USBアダプタを使用します。RS232コネクタはトルク計に付属していて、アダプタとの配線はTxDとRxDをテレコ(入れ違い)にする必要があります(12ピンコネクタの接続図参照)。

1.設定機能

・アナログ電圧・電流レンジ

・トルクと速度のフィルタ

・最高/最低トルク アラーム

・最高/最低速度 アラーム

・CAN関連とフレーム転送レート

・ゼロトルクのリセット

・アラームのリセット

・アナログ定電圧出力(-10~+10V)

・一定周波数出力

・デュアルレンジ切り替え

・トルク/速度表示

・周波数表示

・ロータ読出し(定格トルク/感度)

・赤外線レベル表示

・ステータ内電圧/温度表示

・アラーム(赤外線/トルク/速度)

・ステータ/ロータ間ループ試験

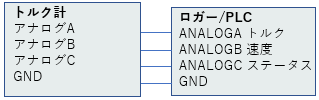

7.トルク計の監視と制御

- TCUConfigを使用する方法

トルクのゼロ点リセットなどの制御やオーバトルクの監視を上述のようにTCUConfigで行うことができ、大画面ディスプレイで監視を行う方法です。利点は接続が容易なことです。ただし、この方法ではトルク値や回転速度がオーバした場合に画面上に赤で表示され(上図参照)、パトライトなどで注意を喚起することは出来ません。

- 制御入力とアラーム出力を使用する方法

トルクのゼロ点リセットなどの制御やオーバトルクの監視などをハードウェアで行う方法です。トルク計入力はアナログ電圧印可、出力はトランジスタのオープンコレクタで行ないます。操作卓のスイッチによる制御、パトライトによる警告、異常時の停止で使用します。

8.トルク計の接続ケーブル

- 12芯と16芯ケーブル

トルク計にはケーブル自作用に12ピンと16ピンのコネクタが付属しています。また、オプションとして12芯と16芯ケーブル(10mまたは20m)をご購入できます。この場合はコネクタが付属されません。 - 使用例

・周波数出力でデータ収集、PCとRS232接続しTCUConfigで監視と制御を行う場合

(12ピン:電源と周波数出力を配線、16ピン:RS232を使用しTxD、RxD、GNDの3本を配線)

・アナログ出力でデータ収集、PCとRS232接続しTCUConfigで診断、ハードで制御と監視を行う場合

(12ピン:電源とコントロール信号。16ピン:RS232、各種アラーム、アラームリセットを配線。)

・CANでデータ収集、PCとRS232接続しTCUConfigで制御と監視を行う場合

(12ピン:電源、VCC、GND、GNDの3本を配線。16ピン:RS232信号とCAN信号を配線) - ケーブル配線

・コネクタは半田付け配線用になっています。

9.速度計測オプションのエンコーダの選び方

- FLFM1iS/eS、F0iS/eS-SV

・速度計測には光学式エンコーダが必要です。14,000rpmまでの計測は360pprまたは400pprとなります。

・20,000rpmまで速度計測するには光学式エンコーダ240pprが必要です。

・粉塵が多い環境でスリット目詰まりの保守を避けるには、30ppr誘導式歯車エンコーダが適しています。 - F1iS/F1eS

・標準で60ppr誘導式歯車エンコーダを装備し、20,000rpmまでの速度計測が可能です。

・解像度を高めるには磁気式エンコーダ1,000pprを使用し、9,000rpmまでの速度計測が可能です。

・さらに高速な14,000rpmまでの速度計測には360ppr光学式速度エンコーダが必要です。 - F2iS/F2eS

・標準で120ppr誘導式歯車エンコーダを装備し、12,500rpmまでの速度計測が可能です。

・解像度を高めるには磁気式エンコーダ1,448pprを使用し、6,500rpmまでの速度計測が可能です。

(注)誘導式歯車エンコーダには回転方向の検出機能がありません。他の機種に関してはご相談ください。

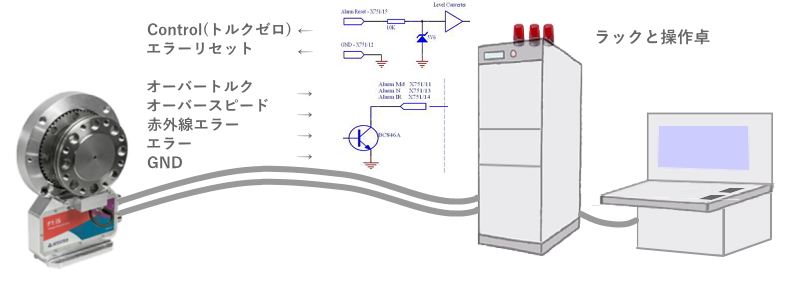

10.デュアルレンジと切り替え方法

・大小の定格トルクを精度よく計測するためのオプションであり、最大1:5の定格トルクを選べます。

(例) 100Nmと500Nm、200Nmと1,000Nmなど。

・レンジ切り替えは、コネクタピンへの電圧印可、PC上のTCUConfigメニュー、CANコマンドで行います。

11.ロータ材質のSUSとチタンについて

- SUS製ロータ

・チタンに比べステンレスの材料費が低くコストパフォーマンスが良いため一般に使用されています。

・限界トルクが定格トルクの500%とチタン製に比べ堅牢です。 - チタン製ロータ

・SUS製に比べ高価ですが、軽量(FLFM11iS/eS-100Nmロータの重量はSUS製の60%)で低慣性です。

・限界トルクは定格トルクの350%となります。

・回転軸の軽量化や急激なトルク変動の計測に有効です。

疑問点が御座いましたら、ご遠慮なくお問い合わせください。